Fahrsiloanlagen – Grundlagen, Planung und Wissenswertes

Die Bedeutung von Fahrsilos für hochwertige Futterqualität

Fahrsilos spielen eine entscheidende Rolle bei der Gewinnung der bestmöglichen Futterqualität aus dem Grundfutter. Dabei ist die Beschaffenheit der Wände von zentraler Bedeutung, um das Futter effektiv zu verdichten. Das Ziel ist, so wenig Sauerstoff wie möglich im Material zu haben, um eine optimale Milchsäuregärung zu ermöglichen.

Es gibt Fahrsilos mit geraden und schrägen Seitenwänden. Bei Silos mit schrägen Seitenwänden kann das Futter bis an den Rand gut gewalzt werden. Die Breite sollte mindestens zwei Traktorfahrspuren betragen, um gleichzeitig entladen und walzen zu können.

Die Länge des Fahrsilos sollte so gewählt werden, dass beim Entladen eine Ladewagenladung gleichmäßig über die gesamte Länge verteilt wird. Um einen höchstmöglichen und gleichmäßigen Verdichtungsgrad zu erreichen, sollten die Schichtdicken maximal 30 cm betragen.

Fahrsilos ermöglichen die Herstellung von sogenannten Sandwich-Silagen, was den Vorteil einer konstanten Futterqualität bietet.

Der richtige Standort

Bei der Ermittlung der Maße des Silolagers (Breite, Länge) sind auch die Rangierflächen von etwa 10 m an den Stirnseiten sowie eine befestigte Zufahrt zu berücksichtigen. Unter Berücksichtigung der Größe der Siloanlage sollte ein geeigneter Standort in Stallnähe gesucht werden. Dabei sollte immer bedacht werden, ob an dieser Stelle nicht in einigen Jahren eine Stallerweiterung oder ein -neubau in Frage kommen könnte. Des Weiteren sollte die Siloanlage, wenn möglich, so angelegt werden, dass sich die Entnahmeseite nicht in der Hauptwindrichtung befindet und möglichst wenig direkter Sonneneinstrahlung ausgesetzt ist, um Verluste durch Witterungseinflüsse zu vermeiden.

Optimale Dimensionierung des Fahrsilos für Effiziente Futterlagerung

Grasilage wird mit 4 kg TM/Kuh/Tag und Maissilage mit 8 kg TM gefüttert. Bei einem Tierbestand von 100 Kühen pro Tag ist eine durchdachte Lagerung erforderlich. Die Verdichtung bei Grassilage beträgt 200 kg TM/m³, bei Mais sind es 220 kg TM/m³.

Für eine tägliche Entnahme von 2 m³ Grassilage sind 400 kg TM notwendig. Der Vorschub beträgt in der kühlen Jahreszeit mindestens 0,2 m/Tag (1,5 m je Woche) und in der warmen Jahreszeit 0,35 m/Tag (2,5 m je Woche). Die Anschnittsfläche beträgt in der kühlen Jahresperiode 10 m² und in der warmen Jahreszeit 6 m².

Für Maissilage ergibt sich eine tägliche Menge von 3,7 m³. Bei einem Vorschub von 0,2 m sind 18,5 m², bei 0,35 m sind es 10,6 m² erforderlich. Die optimale Breite des Silos sollte mindestens 7 m betragen, um ein ungehindertes Abladen, Verteilen und Festwalzen zu ermöglichen.

Unter Berücksichtigung dieser Faktoren ergeben sich maximale Lagerhöhen. Für Grassilage sind das 1,4 m in der kühlen und 0,9 m in der warmen Jahreszeit. Bei Maissilage beträgt die Lagerhöhe mit 10 m Breite und 1,85 m Höhe. Bei 10,6 m² und 7 m Breite ergibt sich eine Lagerhöhe von 1,5 m.

Bau eines Fahrsilos mit Betonfertigteilen

Grundleitfaden für den Fahrsilobau

- Gesetz zur Neuregelung des Wasserrechts (WHG) ab 1.03.2010

- Verwaltungsvorschrift zum Umgang mit wassergefährdenden Stoffen (AwSV)

- Technische Regelwerke zur wassergefährdenden Stoffen (DWA-A 792 TRwS)

- Individuelle Punkte sind jedoch noch mit dem Landkreis abzustimmen.

Bagatellgrenze

| Fahrsilo bis 1.000 m³ | Fahrsilo ab 1.000 m³ |

|---|---|

| Erweiterung od. Neubau Fahrsilo bis 1.000 m³ | - |

| bei Erweiterung mit unwesentlichen Änderungen bis 1.000 m³ | - |

| Gär- Sickersaftbehälter bis 25 m³ Volumen | - |

Beanspruchungsstufen

| Fahrsilo bis 1.000 m³ | Fahrsilo ab 1.000 m³ | |

|---|---|---|

| Beanspruchungsstufe A, Füllgutklasse 1 u. 2a: luft- u. wasserdichte Abdeckung des Fahrsilos nach Einbringen des Siliergutes, max. Höhe von 3,00 m des Futterstocks, mind. 250 g Trockenmasse pro kg Frischmasse (25 % TS) | A-/ AW-L und I-Form Fa. Uhrle | A-/ AW-L und I-Form Fa. Uhrle |

| Beanspruchungsstufe B, Füllgutklasse 2b u. 3: alle höhere Werte wie in Beanspruchungs Stufe A beschrieben | A-/ AW-L und I-Form Fa. Uhrle | A-/ AW-L und I-Form Fa. Uhrle |

Baurechtliche Vorschriften

| Fahrsilo bis 1.000 m³ | Fahrsilo ab 1.000 m³ | |

|---|---|---|

| Anzeigepflicht bei Kreisverwaltungsbehörde | nein | ja: mindestens 6 Wochen vor dem Bau- oder Erweiterung melden |

| Überwachung und Abnahme durch Sachverständigen | nein | ja: Beauftragung eines Sachverständigen |

Sonstige Produkte: müssen alle eine Zulassung DIBt vorweisen

| Fahrsilo bis 1.000 m³ | Fahrsilo ab 1.000 m³ | |

|---|---|---|

| Entwässerung der Fahrsilo, Rohre, Rinnen (Trenn-) Schächte | Ausführung der Arbeiten nur von Fachfirma mit WHG-Zulassung | Ausführung der Arbeiten nur von Fachfirma mit WHG-Zulassung |

| Fugenabdichtung der Boden- und Wandfugen | Ausführung selbst möglich, nach Herstellervorschriften | Ausführung der Arbeiten nur von Fachfirma mit WHG-Zulassung |

| Beschichtungen der Betonwände und des Betonbodens | Ausführung selbst möglich, nach Herstellervorschriften | Ausführung der Arbeiten nur von Fachfirma mit WHG-Zulassung |

Hinweis

Dies ist eine Hilfestellung (Angaben ohne Gewähr; klären Sie dies bitte nochmals mit der zuständigen Behörde ab).

Bau eines Fahrsilos mit Asphalt oder Betonboden

Fahrsiloanlagen mit dem Uhrle System können wahlweise mit Asphalt oder Betonboden erstellt werden. Im Folgenden finden Sie eine kurze Gegenüberstellung beider Varianten.

| Betonboden | Asphaltboden |

|---|---|

| hohe Tragfähigkeit | |

| Hoher Widerstand gegen mechanische Belastung | empfindlich gegen mechanische Belastung |

| relativ teuer | meistens günstiger als Beton |

| begrenzte Feldgröße (bewehrungsabhängig) | fugenlos herstellbar |

| Fugenausbildung | nur Wand-Boden-Fugen |

| Beschichtung notwendig | hoher Widerstand gegen chemische Belastung |

| Beton nach DIN geregelt | Mischgut für Deckschicht muss DIBt zugelassen sein |

| in den Siloecken schlecht verdichtbar | |

| kann in Silos bis 1000 m³ in Eigenleistung eingebracht werden | zum Einbau werden Spezialmaschinen benötigt |

Fahrsilo mit Betonboden

Fahrsilo mit Asphaltboden

Entwässerung einer Fahrsiloanlage

Eine funktionsfähige Entwässerung des Fahrsilos ist wichtig – für die Silagequalität, den Umweltschutz und die Gesundheit. Stehendes Sickerwasser bzw. Gärsaft im Silagehaufen kann die Qualität stark beeinträchtigen. Es führt zu unerwünschtem Gärverlauf, Schimmelbildung und Nährstoffverlusten.

Auszug aus der TRwS 792:

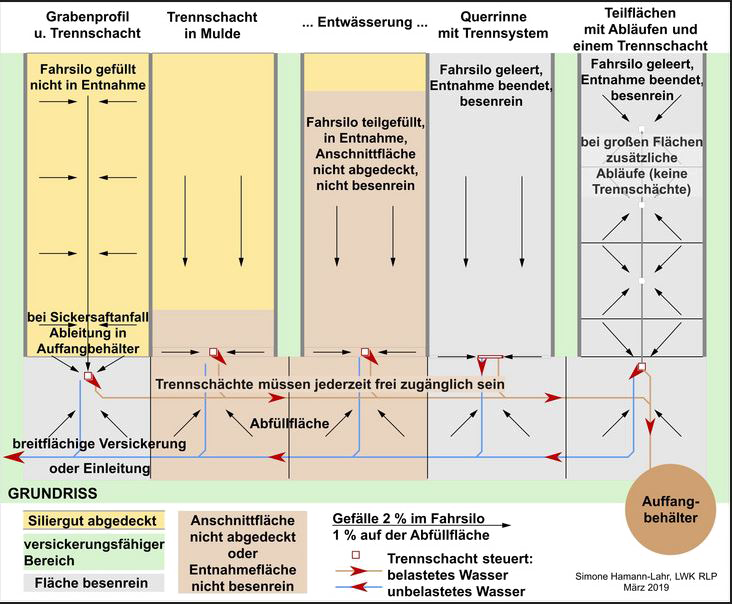

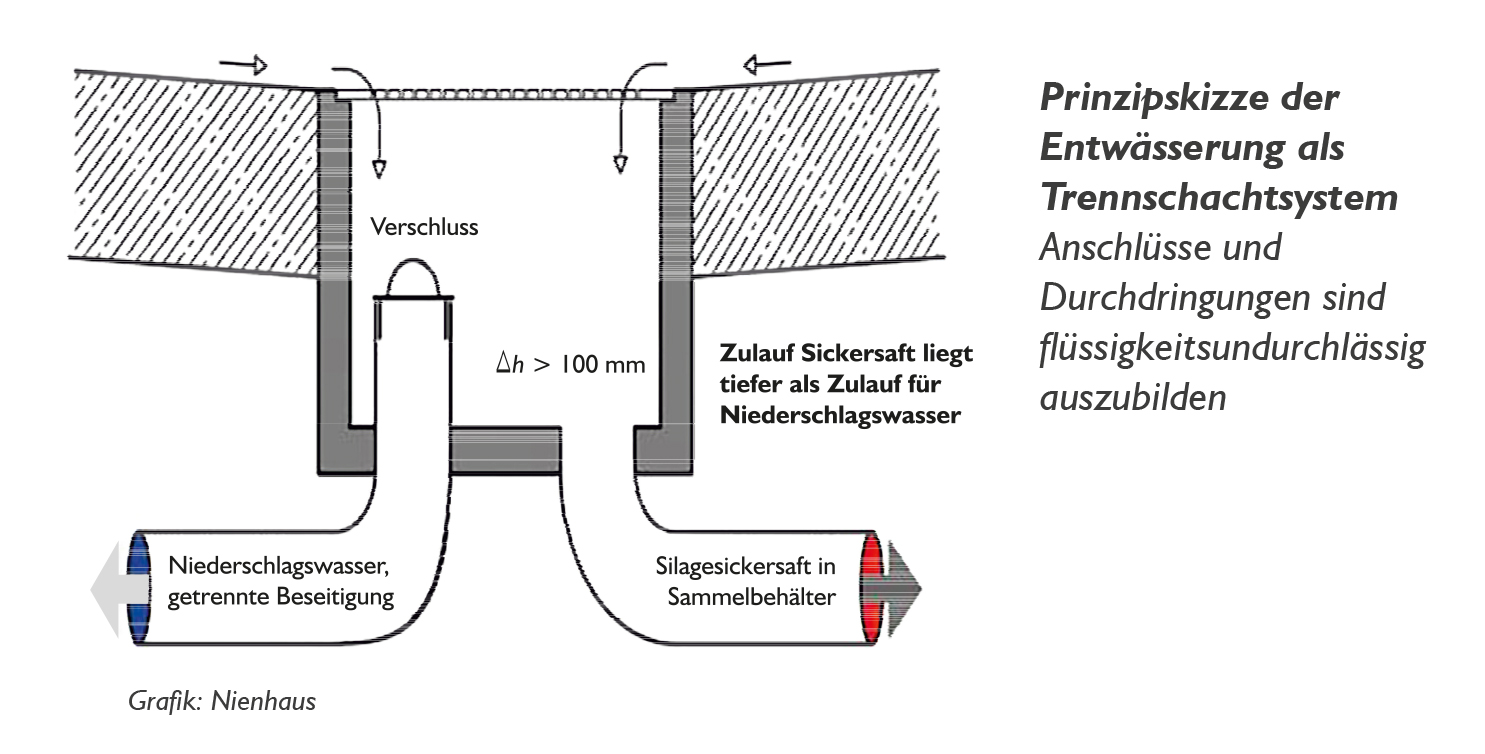

6.3.3 Ausführungsmöglichkeiten der Entwässerung

6.3.3.1 Allgemeines

- Silagesickersaft – damit auch verunreinigtes Niederschlagswasser – ist in einem Silagesickersaftbehälter oder einem Jauche- bzw. Güllebehälter aufzufangen.

- Um den Anfall einer großen Menge verunreinigten Niederschlagswassers bei großen Flächen zu vermeiden, z. B. bei geöffnetem Silo und/oder bei mit Silageresten verschmutzten Flächen, kann die Flache der Siloanlage in Segmente oder Kammern unterteilt werden, die nacheinander befüllt/geräumt und getrennt entwässert werden können.

- Nach vollständiger Entleerung und gründlicher Reinigung (z. B. besenrein mit anschließender Nassreinigung) eines Silosegments oder einer -kammer kann das Niederschlagswasser getrennt abgeleitet und gemäß den wasserrechtlichen Vorschriften ordnungsgemäß beseitigt werden. Entsprechendes gilt für das von der Siloabdeckung abfließende Niederschlagswasser.